Как почистить компьютер от пыли. Как очистить от пыли и увлажнить воздух в квартире Зачем чистить компьютер от пыли

Очистка воздуха от пыли может производиться как при подаче наружного воздуха в помещение, так и при удалении из него запыленного воздуха. В первом случае обеспечивается защита работающих в производственных помещениях, а во втором — защита окружающей атмосферы.

Универсальных пылезадерживающих устройств, пригодных для любых видов пыли и для любых начальных концентраций, не существует. Каждое из этих устройств пригодно для определенного вида пыли, начальной концентрации и требуемой степени очистки.

Важным показателем работы обеспыливающего оборудования является коэффициент очистки воздуха, который определяется по формуле

Kф = ((q1-q2)/q1)100%,

где q1 и q2 — содержание ныли до и после очистки, мг/м3.

Очистка воздуха от пыли может быть грубой, средней и тонкой. При грубой очистке воздуха задерживается крупная пыль (размером частиц > 100 мкм). Такую очистку можно использовать, например, как предварительную для сильно запыленного воздуха при многоступенчатой очистке. При средней очистке задерживается пыль с размером частиц до 100 мкм, а ее конечное содержание не должно быть более 100 мг/м3. Тонкой является такая очистка, при которой задерживается очень мелкая пыль (до 10 мкм) с конечным содержанием в воздухе приточных и рециркуляционных систем до 1 мг/м3.

Обеспыливающее оборудование подразделяется на пылеуловители и фильтры.

Пылеуловители. Пылеуловители — это устройства, действие которых основано на использовании для осаждения частиц пыли сил тяжести или инерционных сил, отделяющих пыль от воздушного потока при изменении скорости (в пылеосадочных камерах) и направления его движения (одиночные и батарейные циклоны, инерционные и ротационные пылеуловители).

Пылеуловители применяют при содержании пыли в удаляемом воздухе более 150 мг/м3.

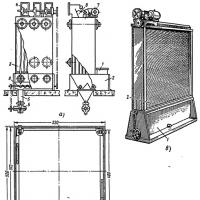

Пылеосадочные камеры. Эти камеры применяют для осаждения крупной и тяжелой пыли с размером частиц более 100 мкм (рис. 11, а). Скорость пыльного воздуха в поперечном сечении камеры принимается небольшой — около 0,5 м/с для того, чтобы пыль могла осесть в камере раньше, чем она покинет ее. Поэтому габариты камер получаются довольно большими, что ограничивает их применение, несмотря на очевидные достоинства — малое гидравлическое сопротивление, дешевая эксплуатация и простота ухода.

Эффективность очистки можно увеличить (до 80—95%), если камеру выполнить лабиринтного типа (рис. И, б), хотя это влечет за собой увеличение гидравлического сопротивления.

Инерционные пылеуловители. Такой пылеуловитель (рис. 11, в) представляет собой набор усеченных конусов 1, установленных после довательно таким образом, что между ними образуются щели 2. Пыльный воздух поступает через отверстие 5. Пылеотделение основано на изменении направления движения пыльного воздуха, при этом взвешенные частицы пыли, имеющие значительно большую силу инерции, чем чистый воздух, продолжают двигаться в прежнем осевом направлении к узкому отверстию 4, а чистый воздух выходит через щели 2.

Циклоны. Их применяют для грубой и средней очистки от сухой неволокнистой и неслипающейся пыли. Пылеотделение в циклонах основано на принципе центробежной сепарации. Попадая в циклон по касательной через входной патрубок 1 (рис. 11, г), воздушный поток приобретает вращательное движение по спирали и, опустившись до дна конической части 2, выходит наружу через центральную трубу 3. Под действием центробежных сил частицы пыли отбрасываются к стенке циклона и, увлекаемые воздушным потоком, опускаются на дно циклона, а оттуда удаляются в пылесборник. Эффективность очистки увеличивается (до 90%) при уменьшении размеров циклона, поскольку величина центробежной силы обратно пропорциональна расстоянию частиц пыли от оси циклона. Поэтому вместо одного циклона большого размера ставят параллельно два или более циклонов меньших размеров — так называемые батарейные циклоны.

Из-за возможного возгорания и взрывов пыли в циклонах их устанавливают вне производственных помещений.

Для очистки воздуха с большим содержанием пыли используют циклоны с водяной пленкой, создаваемой на его внутренней поверхности.

Ротационные пылеуловители (ротоклоны). Эти пылеуловители представляют собой центробежный вентилятор (рис. 11, д), который одновременно с перемещением воздуха очищает его от крупных частиц пыли (> 10 мкм) благодаря силам инерции, возникающим при вращении рабочего колеса.

Пыльный воздух поступает во всасывающее отверстие 1. При вращении колеса 2 пылевоздушная смесь движется по межлопаточным каналам колеса, при этом частицы пыли под действием центробежных сил и сил Кориолиса прижимаются к поверхности диска колеса и к набегающим сторонам лопаток колеса. Пыль с очень небольшим количеством воздуха (3—5%) поступает через зазор 8 между колесом 2 и диском колеса в кольцеобразный приемник 5, а очищенный воздух — в улитку 4 и выходной патрубок 9. Обогащенная пылью смесь через патрубок 5 поступает в бункер б, в котором пыль оседает, а освободившийся от нее воздух через отверстие 7 снова возвращается в пылеприемник 3. В бункере 6 пыль увлажняется.

Ротоклоны находят применение в пыльных производствах, например в литейном. Они обеспечивают сравнительно высокую эффективность очистки: для частиц пыли от 8 до 20 мкм — 83%, а для более крупных — до 97%.

Рис. 11. Пылеотделители: а, б — пылеосадочные камеры; в — жалюзийный пылеотделитель; г — циклон; д — ротоклон

Фильтры. Фильтры — это устройства, в которых запыленный воздух пропускается через пористые, сетчатые материалы, а также через конструкции, способные задерживать или осаждать пыль.

В качестве фильтрующих материалов применяют стекловату, гравий, кокс, металлическую стружку, пористую бумагу или ткань, тонкую металлическую сетку, фарфоровые или металлические полые кольца. В зависимости от применяемого материала фильтры имеют соответствующее название — матерчатые, бумажные и т. п.

Бумажные фильтры. Фильтрующим материалом в них является гофрированная, пористая бумага (целлюлозная вата) или так называемая шел ковка (шелковистая пористая бумага), сложенная в 4— 10 листов и закладываемая в специальные кассеты. Такие кассеты устанавливаются в ячейки металлического каркаса. Эффективность очистки бумажных фильтров очень высокая — до 98—99%. Эти фильтры используют для очистки воздуха, подаваемого в помещение.

Для того чтобы кассеты периодически освобождались от части осаждаемой пыли, производят встряхивание фильтра.

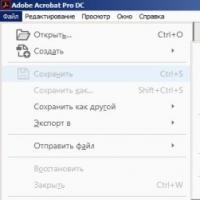

Матерчатые фильтры. На рис. 12, а показан рукавный самовстряхивающийся фильтр типа ФВ с обратной продувкой. Он состоит из нескольких секций, в каждой из которых размещены 18 рукавов диаметром 135 мм.

Фильтр работает следующим образом: запыленный воздух через патрубок 1 поступает в корпус 2, общий для всех рукавов, откуда попадает в рукава 3, и, проходя через ткань последних, на ее поверхности оставляет пыль. Очищенный воздух через клапанные коробки 4 выходит из фильтра.

Периодическое встряхивание рукавов фильтра производится механизмом 7, а обратная продувка — переменной положения клапана 8. Пыль удаляется в пылесборник 5 с выпускным клапаном 6 при помощи шнека 9. Для тонкой и практически полной очистки воздуха (99,9%) в ряде производств используются фильтры из ткани ФПП.

Масляные фильтры. Такие фильтры применяют для очистки воздуха, подаваемого в помещение при малых концентрациях пыли (до 20 мг/м3).

Ряд конструкций представляет собой кассету, обтянутую сеткой и заполненную фарфоровыми или медными кольцами, гофрированными сетками (рис. 12, б). Эта кассета перед установкой в сеть опускается в веретенное или вазелиновое масло.

Частицы пыли, проходя с воздухом через лабиринт отверстий, образуемых кольцами или сетками, задерживается на их смоченной поверхности. Эффективность очистки достигает 95—98%.

Рис. 12. Фильтры:

а — матерчатый рукавный самовстряхивающийся; б — кассетный масляный; в — самоочищающийся масляный

В настоящее время широкое распространение получили самоочищающие масляные фильтры (рис. 12, в), в которых фильтрация осуществляется двумя непрерывно движущимися полотнами 2 из металлической сетки. Нижняя часть полотна на 150 мм погружена в масло, находящееся в ванне 1.

При загрязнении масляных фильтров кольца и сетки промывают в содовом растворе.

Электрические фильтры. Фильтры применяют для очистки воздуха и газа от мелкодисперсной пыли. Работа электрофильтров основана на создании сильного электрического поля при помощи выпрямленного тока высокого напряжения (50— 100 кВ), подводимого к коронирующим электродам (рис. 13, а). При прохождении пыльного газа или воздуха через фильтр происходит ионизация частиц пыли, т. е. образование положительных и отрицательных ионов. Пыль, получившая заряд от отрицательного коронирующего электрода, стремится осесть на положительном электроде, которым являются заземленные стенки фильтра и специальные осадительные электроды. Эти электроды периодически встряхиваются при помощи специального механизма, а осевшая пыль собирается в бункере, откуда удаляется.

Ультразвуковой фильтр. В таких фильтрах (рис. 13, б), применяемых для тонкой очистки, под влиянием ультразвука высокой интенсивности происходит коагуляция мельчайших частиц пыли. Образующиеся крупные частицы затем осаждаются в обычных пылеуловителях, например в циклонах.

Рис. 13. Фильтры:

а — электрический; б — ультразвуковой; 1 — изолятор; 2 — стенки фильтра; 3 — коронирующий электрод; 4 — заземление; 5 — генератор ультразвука; 6 — циклон

Эффективность очистки составляет 90% при действии ультразвука в течение 3—5 с.

Если требуемая эффективность очистки, достигается в одном пылеуловителе или фильтре, то такая очистка называется одноступенчатой. При большой начальной запыленности воздуха для получения требуемой чистоты используют двухступенчатую очистку. Например, если первой ступенью очистки воздуха является циклон, то в качестве второй может служить матерчатый фильтр и т. д.

Правильная эксплуатация фильтров (своевременная очистка, промывка и т. п.) имеет большое значение для эффективной работы вентиляции.

Защита от пыли осуществляется посредством размещения складов сыпучих материалов, камнедробильных установок, грохотов и другого пылящего оборудования изолированно от других рабочих мест с подветренной стороны. Эффективными методами защиты от пыли является внедрение комплексной механизации и автоматизации производственных операций с автоматическим или дистанционным контролем и управлением, герметизация оборудования, приборов и коммуникаций, размещение опасных узлов и аппаратов вне рабочих зон, замена сухих способов переработки пылящих материалов мокрыми; применение местных отсосов от оборудования и аппаратуры; автоблокировка пусковых устройств технологического и санитарно-технического оборудования, гидрообеспыливание. Все эти средства относятся к общим методам защиты работающих и оборудования от пыли. Для обеспечения чистоты воздушной среды в рабочей зоне (пространство высотой до 2 м над уровнем пола или площадки, на которых находятся места постоянного или временного пребывания работающих) предусматривают обычно ряд мер обеспыливания: при сухом размоле материалов устанавливают улавливатели взвешенной в воздухе пыли; применяют пневматическое транспортирование полученного продукта; обеспечивают отсасывание (аспирацию) пыли из-под укрытий в местах ее образования, например у шнековых камнедробилок в местах подачи камня в зев, на ленточных транспортерах в местах перегрузки сыпучих материалов с одного транспортерах на другой (рис. 7.2) и т. д. Создаваемое при аспирации разрежение вскрытии, соединенном с воздуховодом вытяжной вентиляции, не позволяет загрязненному воздуху поступать в воздух рабочей зоны (рис. 7.3). Отсосы от оборудования и аппаратуры выполняют конструктивно встроенными сблокированными с пусковым устройством основного оборудования.

Рис. 7.2. Схема перегрузочных конвейеров:

а - с отбивными плитами; б - с отсасывающей воронкой; 1 - подающий конвейер; 2 - верхнее укрытие; 3, 7 - отбойные плиты; 4 - отсасывающие воронки; 5 - уплотняющий фартук;6-нижнее укрытие; 8 - принимающий конвейер; 9 - уплотняющая полоса

Рис. 7.3. Схема аспирации молотковой дробилки:

1 - отсасывающая воронка; 2 - аспирационное - укрытие; 3 - отводная труба: 4 - уплотняющий фартук; 5 - питатель; 6 - отражатель; 7 - приемное отверстие дробилки; 8- укрытие места загрузки конвейера; 9 - ленточный конвейер; 10 - карман; 11-молотковая дробилки

Перед выбросом в атмосферу или в рабочее помещение запыленный воздух подвергают предварительной очистке.

Универсальных пылезадерживающих устройств, пригодных для любых видов пыли и для любых начальных концентраций, не существует. Каждое из этих устройств пригодно для определенного вида пыли, начальной концентрации и требуемой степени очистки.

Важным показателем работы обеспыливающего оборудования является коэффициент степени очистки воздуха, который определяют по формуле:

V 1 m 1 − V 2 m 2

k оч = ――――――100%,

где m 1 и m 2 -содержание пыли в воздухе до и после очистки, мг/м 3 ; V 1 и V 2 -объем воздуха до и после очистки, м 3 .

Очистка воздуха от пыли может быть грубой, средней и тонкой. При грубой очистке задерживается крупная пыль (размером частиц более 100 мкм). Такую очистку можно использовать, например, как предварительную для сильно запыленного воздуха при многоступенчатой очистке. При средней очистке задерживается пыль с размером частиц менее 100 мкм, а ее конечное содержание не должно быть более 100 мг/м 3 . Тонкой является такая очистка, при которой задерживается очень мелкая пыль (до 10 мкм) с конечным содержанием в воздухе приточных и рециркуляционных систем до 1 мг/м 3 .

Обеспыливающее оборудование подразделяют на пылеуловители и фильтры.

Пылеуловители - это устройства, действие которых основано на использовании для осаждения частиц пыли сил тяжести или инерционных сил, отделяющих пыль от воздушного потока при изменении скорости (в пылеосадочных камерах) и направлении его движения (одиночные и батарейные циклоны, инерционные и ротационные пылеуловители).

Пылеосадочные камеры применяют для осаждения крупной и тяжелой пыли с размером частиц более 100 мкм.

Скорость активного воздуха в поперечном сечении камеры принимается небольшой - около 0,5 м/с, для того чтобы пыль можно было осадить в камере. Поэтому габариты камер получаются довольно большими, что ограничивает их применение, несмотря на очевидные достоинства - малое гидравлическое сопротивление, дешевую эксплуатацию и простоту обеспыливания. Эффективность очистки можно увеличить (до 80-95%), если использовать камеру лабиринтного типа.

Циклоны выполняют в виде полого металлического цилиндра, пере-ходящего в нижней части в конус (рис. 7.5). Они имеют значительно меньшие объемы при высокой эффективности. Их называют также и центробежными пылеотделителями, так как просасываемый через них воздух движется по спирали. Вниз он движется между кожухом циклона и выходной трубой, а вверх - по выходной трубе. Принцип действия такого пылеотделителя состоит в том, что пылинки под действием центробежной силы ударяются о стенки циклона и, потеряв скорость, выпадают на его поверхность, а затем следуют за поступательным движением воздуха вниз, в коническую его часть. Пыль из конической части циклона поступает в приемный бункер, а воздух по выходной трубе движется вверх по спирали.

Рис. 7.5. Схема циклона:

1 − входной патрубок; 2 − дно конической части; 3− центробежная труба.

Рис. 7.6. Фильтры:

а − электрический; б - ультразвуковой; 1 - изолятор; 2 - стенки фильтра; 3 - коронирующий электрод; 4 - заземление; 5-генератор ультразвука; 6 - циклон

При необходимости очистки воздуха от пылевидных частиц размером менее 25 мкм применяют циклоны с водяной пленкой, в которых отбрасываемая центробежной силой к стенкам циклона, пыль непрерывно смачивается и уносится в бункер. Циклоны весьма эффективны для очистки воздуха от пыли размером не менее 10 мкм, так как применение увлажнения внутренних поверхностей циклона не приведет к заметному повышению их эффективности из-за образования на высокодисперсных пылинках газовой пленки, не смачивающейся водой.

Для очистки воздуха от высокодисперсных пылей применяют электрический и ультразвуковой методы.

Работа электрофильтров основана на создании сильного электрического поля при помощи выпрямленного тока высокого напряжения (50-100 кВ), подводимого к коронирующим электродам (рис. 7.6, а). При прохождении запыленного воздуха через фильтр происходит ионизация воздуха, т. е. образование положительных и отрицательных ионов. Пыль, получившая заряд от отрицательного коронирующего электрода, стремится осесть на положительном электроде, которым являются заземленные стенки фильтра и специальные осадительные электроды. Эти электроды периодически встряхиваются при помощи специального механизма, а осевшая пыль собирается в бункера, откуда удаляется.

В ультразвуковом агрегате, через который пропускается воздух,

подлежащий очистке (рис. 7.6, б), укрупнение частиц высокодисперсной пыли достигается за счет их столкновения друг с другом под действием различных по интенсивности и частоте ультразвуковых колебаний. Однако очистка воздуха от пыли в этом случае не является полной и достигает лишь порядка 95%.

Для дальнейшей очистки воздуха от высокодисперсной пыли после центробежных пылеотделителей монтируют матерчатые масляные или бумажные фильтры, а также фильтры с фильтрующей средой из стеклянной ваты, стекловолокна и др. Кроме того, используют поляризационные насадочные фильтры, которые позволяют получить наиболее высокую степень очистки воздуха от пыли.

В некоторых случаях применяют водяные или орошаемые гравийные пылеуловители, в которых очищаемый воздух проходит через ряд завес из распыленной воды, чем и достигается эффект очистки воздуха от пыли.

В процессах пылеулавливания существенное значение имеют размеры частиц пыли, их плотность, заряд, удельное сопротивление, адгезионные свойства, смачиваемость и т. п.

По размеру твердых частиц выделяют следующие виды пыли:

Более 10 мкм;

0,25–10 мкм;

0,01–0,25 мкм;

Менее 0,01 мкм.

Эффективность пылеулавливания мелких частиц меньше – 50–80%, крупных больше – 90–99,9%.

Различают два типа пылеуловителей: сухие и мокрые. Сухим путем пыль улавливают пылеосадительные камеры, циклоны, вихревые циклоны, электрофильтры и др. Для очистки от пыли мокрым способом применяют пенные аппараты, скрубберы Вентури и др.

Сухие пылеуловители, пылеосадительные камеры. Это наиболее простейшие аппараты, использующие для осаждения пыли поле гравитации, а при установке перегородок – инерционное поле. Эффективность улавливания пыли размером более 25 мкм – 50–80%. Для очистки горячих дымовых газов от пыли с размером более 20 мкм при температуре 450–600°С используются жалюзные пылеотделители. В них отделение пыли от основного потока газа происходит за счет инерционных сил, возникающих при резком повороте очищаемого газового потока, когда он проходит через жалюзи решетки. Эффективность очистки достигает 80%.

На рисунках 14 и 15 показаны схемы циклона (греч. kyklon – вращающийся) и скруббера (англ. scrub – cкрести) Вентури соответственно для сухого и мокрого способов пылеулавливания.

Циклоны – основной вид аппаратов для улавливания пыли, которые для ее осаждения используют центробежное поле. В циклон газовый поток вводится через патрубок – 1 по касательной к внутренней поверхности корпуса циклона – 2 (рис. 14). Поток совершает вращательно-поступательное движение вдоль корпуса к бункеру – 4. Частицы пыли под действием центробежной силы обра-зуют на стенке циклона пылевой слой, который осыпается и попадает в бункер. Газовый поток, освободившись от пыли, образует вихрь и через трубу – 3 покидает циклон. Бункер при его накоплении периодически разгружается от пыли.

Избыточное давление газов, поступающих в циклон, не должно превышать 2500 Па, температура – не выше 400°С. Допустимая входная концентрация слабо слипающейся пыли – около 1000 г/м 3 , среднеслипающейся – до 250 г/м 3 . Эффективность очистки газов от пыли более 5 мкм в цилиндрических циклонах 80–90%. Обычно их используют для предварительной очистки газов перед электрофильтрами и фильтрами. При очистке больших объемов газов применяют батареи, состоящие из необходимого числа параллельно установленных циклонов.

Ротационные пылеуловители – аппараты центробежного действия типа вентиляторов особой конструкции. Их используют для очистки газов от пыли с размером частиц более 5 мкм. Они обладают большой компактностью. Более перспективной модификацией являются противопроточные ротационные пылеотделители. Их размеры в 3–4 раза меньше, чем у циклонов, а энергозатраты меньше на 20–40%. Однако сложность конструкции и процесса эксплуатации затрудняет их широкое распространение.

Вихревые пылеуловители. Это тоже аппараты центробежного действия, которые в качестве завихрителя газовых потоков используют наклонные сопла или лопатки. Они способны очищать большие объемы газов от тонких фракций пыли, меньше 3–5 мкм. Эффективность очистки достигает 99%. Она мало зависит от содержания пыли в пределах до 300 г/м 3 .

Электрофильтры. Они представляют собой устройства с набором трубчатых осадительных, положительно заряженных электродов (анодов), внутри которых по их осевому центру распо-ложены тонкие стержни (струны) коронирующих, отрицательно заряженных электродов (катодов). Между этими электродами, представляющими цилиндрический электрический конденсатор, источником постоянного тока создается электрическое поле высокой на-пряженности, до 50–300 кВ/м. В этом сильном электрическом поле при столкновении заряженных частиц с молекулами происходит ударная ионизация газа. Однако до пробоя газа напряженность поля не повышают, т.е. создают условия для коронного разряда в газе. Аэрозольные частицы, поступающие в зону между катодом и анодом, адсорбируют образующие ионы, приобретают электрический заряд и движутся к электроду с противоположным зарядом. Так как площадь стержня (катода) значительно меньше площади трубки, плотность тока у катода будет значительно больше, чем у анода. Коронный разряд преимущественно локализуется у катода. Это приводит к значительно большему разряду катионов и образованию отрицательно заряженных аэрозольных частиц. Поэтому примеси в основном движутся к аноду и осаждаются на нем. Отсюда понятны названия: коронирующий и осадительный электроды.

При пропускании газа и примесей через электрофильтр скорость их потока обычно задают в пределах от 0,5 до 2 м/с. Скорость движения заряженных частиц к электродам зависит от их размера, заряда и напряженности электрического поля. При напряженности поля 150 кВ/м она составляет от 0,01 до 0,1 м/с для частиц с диаметром соответственно от 1 до 30 мкм. На электродах хорошо оса-ждаются и затем легко удаляются встряхиванием пыли с удельным сопротивлением от 104 до 1010 Ом·см. При меньших его значениях частицы пыли легко разряжаются на электроде, перезаряжаются и возвращаются обратно в газовый поток. Пыли с удельным сопротивлением более 1010 Ом·см медленно разряжаются на электродах, препятствуют осаждению новых частиц и улавливаются труднее всего. В этом случае используют увлажнение газа.

Электрофильтры используются для тонкой очистки газов от пыли и тумана. Сухие электрофильтры имеют производительность от 30 до 1000 м 3 /ч. Они способны очищать газы с эффективностью до 99,9% при содержании пыли до 60 г/м 3 и температуре газа до 250°С.

Фильтры. Их конструкции различны. Однако у всех фильтров основным элементом является пористая перегородка – фильтроэлемент. По виду материала перегородки различают: зернистые, гибкие, полужесткие, жесткие фильтры.

Зернистые фильтры из гравия, кокса, песка используют для очистки газов от крупных фракций пыли, создаваемых дробилками, грохотами, мельницами и др. Эффективность очистки – до 99,9%.

Гибкие пористые фильтроэлементы – это ткани, войлоки, губчатая резина, пенополиуретан. Ткани и войлоки чаще всего из-готавливают из синтетических волокон, стеклянных нитей, получая такие ткани, как нитрон, лавсан, хлорин, стеклоткань. Их широко используют для тонкой очистки газов с исходным содержанием пыли 20–50 г/м 3 . Эффективность очистки – 97–99%.

Жесткие фильтроэлементы изготавливают из пористой керамики и пористых металлов. Они незаменимы при очистке от примесей горячих и, агрессивных газов.

Полужесткие фильтры типа вязаных металлических сеток, прессованных спиралей и стружек из нержавеющей стали, латуни, никеля применяют для очистки горячих газов с температурой до 500°С от пыли с размером частиц более 15 мкм и начальной концентрацией до 50 г/м 3 .

Процесс фильтрования заключается в осаждении дисперсных частиц на поверхности пор фильтроэлемента. Осаждение происходит в результате эффекта касания, диффузионного, инерционного, гравитационного процесса, кулоновского взаимодействия заряженных частиц. Последнее характерно для нашедших в настоящее время широкое применение фильтров Петрянова из перхлорвиниловых волокон (ФПП). Такие ультратонкие волокна несут на своей поверхности заряды, что позволяет в начальной стадии фильтрования достигать очень высокой эффективности очистки газов от аэрозолей, до 99,99% при скорости фильтрации 0,01 м/с и диаметре частиц 0,34 мкм. Эти фильтры используют для очистки воздуха от радиоактивных аэрозолей. После нейтрализации заряда эффективность очистки снижается до 90%.

Если размер частиц больше размера пор, то наблюдается ситовой эффект с образованием слоя осадка. Этот эффект, а также постепенное закупоривание пор оседающими частицами увеличивают сопротивление фильтроэлемента и эффективность очистки, но снижает ее производительность. Поэтому фильтроэлементы периодически регенерируют.

Конструкции фильтров: рукавные, рулонные, рамочные.

Рукавные фильтры наиболее широко применяются для сухой очистки газовых выбросов. В цилиндрическом корпусе с конусным дном рукава из ткани или войлока крепятся к отверстиям нижней перегородки и к заглушкам верхней перегородки. Запыленный газ, подаваемый снизу через отверстия нижней перегородки, поступает в рукава, фильтруется и через межрукавное пространство и отвер-стия верхней перегородки выводится из аппарата. Регенерацию фильтра производят после его отключения от системы очистки путем встряхивания рукавов специальным устройством (пыль собирается в конусном дне) и обратной продувкой их сжатым газом. Допустимая концентрация пыли на входе в рукавный фильтр 20 г/м 3 , наибольшая температура газов – 130°С для рукавов из лавсана и 230°С – для стеклоткани, производительность – до 50 м 3 /ч, эф-фективность очистки – около 98%.

Мокрые пылеуловители. Аппараты мокрой очистки газов характеризуются высокой эффективностью тонкой очистки мелких пылей (0,3–1 мкм), а также возможностью очистки от пыли горячих и взрывоопасных газов. Они работают, используя осаждение частиц пыли на поверхности капель или пленки жидкости. При этом действуют силы инерции, броуновского движения, диффузии, происходит взаимодействие заряженных частиц, конденсация, испарение и т.п. Важным фактором является смачиваемость частиц жидкостью.

По конструкции мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, на аппараты ударно-инерционные, барботажно-пенные и др.

Скруббер Вентури (рис. 15). Основная часть этого скруббера – сопло Вентури – 1, в сужающуюся часть которого вводится запыленный газ, а через центробежные форсунки – 2 распыляется вода. При этом происходит разгон газа от входной скорости в 15–20 м/с до скорости 30–200 м/с в узком сечении сопла. Для эффективной очистки очень важна равномерность распределения капель воды по сечению сопла. В расширяющейся части сопла поток тормозится до скорости 15–20 м/с и подается в каплеуловитель – 3 – прямоточный циклон. Расход воды: 0,1–6 л/м 3 . Скрубберы Вентури обеспечивают высокую эффективность очистки (до 99,9%) от аэрозолей со средним размером частиц 1–2 мкм при их начальной концентрации до 100 г/м 3 . Производительность скрубберов Вентури – до 80 000 м 3 /ч.

Форсуночные и центробежные скрубберы эффективно улавливают частицы размером более 10–20 мкм. В них газовый по-ток направляется под углом на зеркало воды, выступающей над поверхностью шлама (рис. 16а). Крупные частицы оседают в воде, а мелкая пыль с газовым потоком поднимается вверх навстречу дождевому потоку, создаваемому форсунками – 2а или пленке воды, подаваемой через сопла в центробежном скруббере.

Удельный расход воды в форсуночных скрубберах составляет 3–6 л/м 3 , скорость движения потока газа – 0,7–1,5 м/с, эффективность очистки доменного газа – 60–70%. В центробежных скрубберах при запыленности газа пылью до 20 г/м 3 удельный расход воды составляет 0,09–0,18 л/м 3 , эффективность очистки при скорости газа 15–20 м/с – от 80 до 98%.

Барботажно-пенные пылеуловители (рис. 16б). В них газ на очистку поступает под горизонтальную решетку – 2б, затем проходит через отверстия в решетке и слой жидкости – 4 и пены – 5. При скорости газа до 1 м/с наблюдается барботажный режим очистки. При росте скорости до 2–2,5 м/с возникает пенный слой над жидкостью. Это приводит к повышению эффективности очистки, но также растет унос брызг из аппарата. Эффективность очистки газа от мелкой пыли достигает 95–96% при удельном расходе воды 0,4–0,5 л/м 3 .

Туманоуловители. Их используют для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей. Туманы улавливают волокнистыми фильтрами, на поверхности пор кото-рых осаждаются капли и затем жидкость стекает под действием сил тяготения. В качестве материала применяется стекловолокно с диаметром волокон от 7 до 30 мкм или полимерные волокна (лав сан, полипропилен) диаметром от 12 до 40 мкм. В низкоскоростных туманоуловителях, со скоростью движения газа менее 0,15 м/с, преобладает механизм диффузионного осаждения капель, а в высокоскоростных (2–2,5 м/с) действуют инерционные силы.

Для низкоскоростного туманоуловителя используют трубчатые фильтрующие элементы. Их формируют (набирают) из волокнистых материалов в зазоре шириной 5–15 см между двумя сетчатыми цилиндрами, диаметры которых отличаются на 10–30 см. Эти элементы, в отличие от рукавных фильтров, с одного конца крепятся вертикально к отверстиям верхней перегородки цилинд-рического аппарата, а нижние концы через трубчатые гидрозатворы погружаются в стаканы с конденсированной жидкостью. Туман, проходя с наружной стороны цилиндра во внутреннюю полость, задерживает капли. Образующаяся из них жидкость стекает в стакан. Эффективность очистки частиц размером менее 3 мкм 99,9%.

Высокоскоростные туманоуловители имеют меньшие размеры и обеспечивают эффективность очистки в 90–98%. Для очистки воздуха ванн хромирования от тумана и брызг хромовой и серной кислоты с температурой до 90°С разработана конструкция фильтра с волокнами из полипропилена: ФВГ-Т. Его производительность 3 500–80 000 м 3 /ч, эффективность очистки – 96–99%.

Похожая информация.

Компьютер – это то место, где мы проводим большое количество времени, не только дома, но и на работе. Компьютер, как и любая другая техника, нуждается в периодической чистке. Системный блок гудит как самолет, залапанный монитор, крошки и волоски в клавиатуре… Пора навести порядок.

Для чего нужно чистить компьютер от пыли

Все дело в пыли – она мешает вентиляции. Компьютер будет постоянно перегреваться, так как горячий воздух не сможет выходить из системного блока. Пыль сбивается в комки и мешает работать вентиляторам (кулерам), которые охлаждают процессор. Повышение температуры вызовет торможение компьютера, зависание, а иногда и отключение.

Как часто нужно производить чистку компьютера от пыли

Некоторые годами не чистят компьютер и не имеют проблем, другим же приходится чистить системный блок 2 раза в год. Все зависит от помещения, где стоит компьютер. Рассматривая обычную квартиру, мы рекомендуем чистить ПК 1 раз в год. Если вы заметили, что компьютер ведет себя подозрительно: тормозит, зависает, повышается температура процессора – в первую очередь почистите аппарат от пыли.

Чистим системный блок компьютера от пыли

Для вашего понимания и наглядности, мы составили правильную последовательность действий:

- Системный блок нужно отключить от комплектующих (колонок, мышки, клавиатуры и монитора) и от электропитания.

- Достаньте системный блок и положите его на бок. Так вы получите максимальный доступ.

- Нужно снять боковую крышку системного блока. Крепление стандартное: 2 болта, закрученные с тыльной стороны компьютера. Подготовьте крестовую отвертку для откручивания. Когда вы снимите крышку, отложите болтики так, чтобы вы их не потеряли.

- Проверьте каждый элемент на силу крепления. Детали должны неподвижно сидеть на своих местах. Элементы, которые не прикреплены и не подключены нужно достать, иначе их засосет пылесосом. Если вы хотите выполнить капитальную чистку со снятием всех комплектующих, то предварительно сфотографируйте системный блок изнутри. В противном случае вы рискуете забыть, как, что и куда вставлялось.

- Наденьте на пылесос узкую насадку и очистите всю площадь системного блока. Обратите внимание, трубку нужно держать на расстоянии 1 сантиметр от плат. Если вы выполняете чистку впервые, то можете установить минимальную мощность втягивания. Так вы не будете переживать, что повредите компьютер.

- Ту пыль, которая не всосалась, нужно прочистить кисточкой.

- Можете пройтись влажной тряпочкой по периметру блока питания.

- Завершив борьбу с пылью, закрепите все элементы на место и закройте крышку системного блока. Дайте ему подсохнуть от влаги 20 минут.

Чистка монитора компьютера от пыли

Монитор нужно периодически чистить от пятен. Для этого предназначены специальные влажные салфетки и прочие средства. Их можно купить в любом магазине компьютерной и мобильной техники. Существует более доступный способ: возьмите махровую тряпочку для чистки очков, намочите ее теплой водой и протрите монитор. Ни в ком случае нельзя протирать монитор спиртом. Дело в том, что некоторые мониторы покрыты антибликовым покрытием, которое можно повредить.

- Не ставьте системный блок впритык к стенке. Оптимальное расстояние – 5-10 сантиметров, что будет способствовать нормальной вентиляции и недопущению перегрева процессора.

- Каждый раз, выполняя влажную уборку в комнате, протирайте пыль за системным блоком. Систематическая влажная уборка позволяет уменьшить количество накапливаемой внутри аппарата пыли.

- Все советуют чистить компьютер 1 раз в год, но если вы лишний раз откроете системный блок и посмотрите, как там обстоят дела, хуже не станет.

Чистка компьютера от пыли позволяет снизить шум работы компьютера и предотвратить выход компонентов из строя. Чтобы избежать дополнительных финансовых растрат, периодически открывайте крышку системного блока и осматривайте его состояние. Кстати, не забывайте выполнять еще и программную чистку Windows, так как мусор бывает не только внешним, но и внутренним.

Методы очистки пылегазовых выбросов

Введение

Длительное время локальные загрязнения атмосферы сравнительно быстро разбавлялись массами чистого воздуха. Пыль, дым, газы рассеивались воздушными потоками и выпадали на землю с дождем и снегом, нейтрализовались, вступая в реакции с природными соединениями. Сейчас объемы и скорость выбросов превосходят возможности природы к их разбавлению и нейтрализации. Поэтому необходимы специальные меры для устранения опасного загрязнения атмосферы. Основные усилия сейчас направлены на предупреждение выбросов загрязняющих веществ в атмосферу. На действующих и новых предприятиях устанавливают пылеулавливающее и газоочистное оборудование. В настоящее время продолжается поиск более совершенных способов их очистки.Классификация методов и аппаратов для обезвреживания газовых выбросов от различных примесей является приближенной. Она не охватывает всех существующих методов и тем более аппаратов для газоочистки.

Рассмотрим, существующие методы очистки.

1. Методы очистки от пыли

Для обезвреживания аэрозолей (пылей и туманов) используют сухие, мокрые и электрические методы. Кроме того, аппараты отличаются друг от друга как по конструкции, так и по принципу осаждения взвешенных частиц. В основе работы сухих аппаратов лежат гравитационные, инерционные и центробежные механизмы осаждения или фильтрационные механизмы. В мокрых пылеуловителях осуществляется контакт запыленных газов с жидкостью. При этом осаждение происходит на капли, на поверхность газовых пузырей или на пленку жидкости. В электрофильтрах отделение заряженных частиц аэрозоля происходит на осадительных электродах.

Выбор метода и аппарата для улавливания аэрозолей в первую очередь зависит от их дисперсного состава табл. 1

Таблица 1. Зависимость аппарата для улавливания от размера частиц

К сухим механическим пылеуловителям относятся аппараты, в которых использованы различные механизмы осаждения: гравитационный, инерционный и центробежный.

Инерционные пылеуловители . При резком изменении направления движения газового потока частицы пыли под воздействием инерционной силы будут стремиться двигаться в прежнем направлении и после поворота потока газов выпадают в бункер. Эффективность этих аппаратов небольшая. (рис. 1)

Жалюзийные аппараты . Эти аппараты имеют жалюзийную решетку, состоящую из рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное направление, что приводит к отделению крупных частиц из газового потока, тому же способствуют их удары о наклонные плоскости решетки, от которых они отражаются и отскакивают в сторону от щелей между лопастями жалюзи В результате газы делятся на два потока. Пыль в основном содержится в потоке, который отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с основной частью потока, прошедшего через решетку. Скорость газа перед жалюзийной решеткой должна быть достаточно высокой, чтобы достигнуть эффекта инерционного отделения пыли. (рис. 2)

Обычно жалюзийные пылеуловители применяют для улавливания пыли с размером частиц >20 мкм.

Эффективность улавливания частиц зависит от эффективности решетки и эффективности циклона, а также от доли отсасываемого в нем газа.

Циклоны . Циклонные аппараты наиболее распространены в промышленности.

Рис. 1 Инерционные пылеуловители: а – с перегородкой; б – с плавным поворотом газового потока; в - с расширяющимся конусом.

Рис. 2 Жалюзийный пылеуловитель (1 – корпус; 2 – решетка)

По способу подвода газов в аппарат их подразделяют на циклоны со спиральными, тангенциальным и винтообразным, а также осевым подводом. (рис. 3) Циклоны с осевым подводом газов работают как с возвратом газов в верхнюю часть аппарата, так и без него.

Газ вращается внутри циклона, двигаясь сверху вниз, а затем движется вверх. Частицы пыли отбрасываются центробежной силой к стенке. Обычно в циклонах центробежное ускорение в несколько сот, а то и тысячу раз больше ускорения силы тяжести, поэтому даже весьма маленькие частицы пыли не в состоянии следовать за газом, а под влиянием центробежной силы движутся к стенке. (рис. 4)

В промышленности циклоны подразделяются на высокоэффективные и высокопроизводительные.

При больших расходах очищаемых газов применяют групповую компоновку аппаратов. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. Запыленный газ входит через общий коллектор, а затем распределяется между циклонами.

Батарейные циклоны – объединение большого числа малых циклонов в группу. Снижение диаметра циклонного элемента преследует цель увеличения эффективности очистки.

Вихревые пылеуловители. Отличием вихревых пылеуловителей от циклонов является наличие вспомогательного закручивающего газового потока.

В аппарате соплового типа запыленный газовый поток закручивается лопаточным завихрителем и движется вверх, подвергаясь при этом воздействию трех струй вторичного газа, вытекающих из тангенциально расположенных сопел. Под действием центробежных сил частицы отбрасываются к периферии, а оттуда в возбуждаемый струями спиральный поток вторичного газа, направляющий их вниз, в кольцевое межтрубное пространство. Вторичный газ в ходе спирального обтекания потока очищаемого газа постепенно полностью проникает в него. Кольцевое пространство вокруг входного патрубка оснащено подпорной шайбой, обеспечивающей безвозвратный спуск пыли в бункер. Вихревой пылеуловитель лопаточного типа отличается тем, что вторичный газ отбирается с периферии очищенного газа и подается кольцевым направляющим аппаратом с наклонными лопатками. (рис. 5)

Рис. 3 Основные виды циклонов (по подводу газов): а – спиральный; б – тангенциальный; в-винтообразный; г, д – осевые

Рис. 4. Циклон: 1 – входной патрубок; 2 – выхлопная труба; 3 – цилиндрическая камера; 4 – коническая камера; 5 – пылеосадительная камера

В качестве вторичного газа в вихревых пылеуловителях может быть использован свежий атмосферный воздух, часть очищенного газа или запыленные газы. Наиболее выгодным в экономическом отношении является использование в качестве вторичного газа запыленных газов.

Как и у циклонов, эффективность вихревых аппаратов с увеличением диаметра падает. Могут быть батарейные установки, состоящие из отдельных мультиэлементов диаметром 40 мм.

Динамические пылеуловители . Очистка газов от пыли осуществляется за счет центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса тягодутьевого устройства.

Наибольшее распространение получил дымосос-пылеуловитель. Он предназначен для улавливания частиц пыли размером >15 мкм. За счет разности давлений, создаваемых рабочим колесом, запыленный поток поступает в «улитку» и приобретает криволинейное движение. Частицы пыли отбрасываются к периферии под действием центробежных сил и вместе с 8–10% газа отводятся в циклон, соединенный с улиткой. Очищенный газовый поток из циклона возвращается в центральную часть улитки. Очищенные газы через направляющий аппарат поступают в рабочее колесо дымососа-пылеуловителя, а затем через кожух выбросов вдымовую трубу.

Фильтры. В основе работы всех фильтров лежит процесс фильтрации газа через перегородку, в ходе которого твердые частицы задерживаются, а газ полностью проходит сквозь нее.

В зависимости от назначения и величины входной и выходной концентрации фильтры условно разделяют на три класса: фильтры тонкой очистки, воздушные фильтры и промышленные фильтры.

Рукавные фильтры представляют собой металлический шкаф, разделенный вертикальными перегородками на секции, в каждой из которых размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены к раме, соединенной с встряхивающим механизмом. Внизу имеется бункер для пыли со шнеком для ее выгрузки. Встряхивание рукавов в каждой из секций производится поочередно. (рис 6)

Волокнистые фильтры. Фильтрующий элемент этих фильтров состоит из одного или нескольких слоев, в которых однородно распределены волокна. Это фильтры объемного действия, так как они рассчитаны на улавливание и накапливание частиц преимущественно по всей глубине слоя. Сплошной слой пыли образуется только на поверхности наиболее плотных материалов. Такие фильтры используют при концентрации дисперсной твердой фазы 0,5–5 мг/м 3 и только некоторые грубоволокнистые фильтры применяют при концентрации 5–50 мг/м 3 . При таких концентрациях основная доля частиц имеет размеры менее 5–10 мкм.

Различают следующие виды промышленных волокнистых фильтров:

– сухие – тонковолокнистые, электростатические, глубокие, фильтры предварительной очистки (предфильтры);

– мокрые – сеточные, самоочищающиеся, с периодическим или непрерывным орошением.

Процесс фильтрации в волокнистых фильтрах состоит из двух стадий. На первой стадии уловленные частицы практически не изменяют структуры фильтра во времени, на второй стадии процесса в фильтре происходят непрерывные структурные изменения вследствие накопления уловленных частиц в значительных количествах.

Разрушаем мифы о работе оперативной памяти

Разрушаем мифы о работе оперативной памяти Как очистить от пыли и увлажнить воздух в квартире Зачем чистить компьютер от пыли

Как очистить от пыли и увлажнить воздух в квартире Зачем чистить компьютер от пыли Бюро ремонта телефона Ростелеком: заявка в службу телефонной линии

Бюро ремонта телефона Ростелеком: заявка в службу телефонной линии Как с iPhone или iPad управлять компьютером?

Как с iPhone или iPad управлять компьютером? Объединяем документы PDF

Объединяем документы PDF Не удаляются файлы из корзины

Не удаляются файлы из корзины Не могу оплатить заказ на алиэкспресс

Не могу оплатить заказ на алиэкспресс